根據(jù)氫氣的原料不同���,氫氣的制備方法可以分為非再生制氫和可再生制氫��,前者的原料是化石燃料,后者的原料是水或可再生物質(zhì)����。

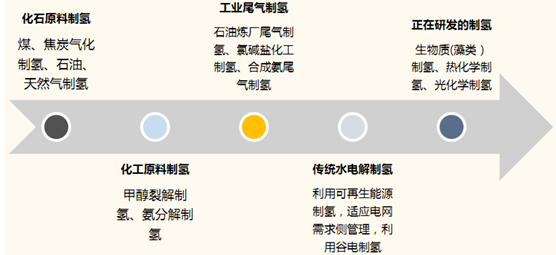

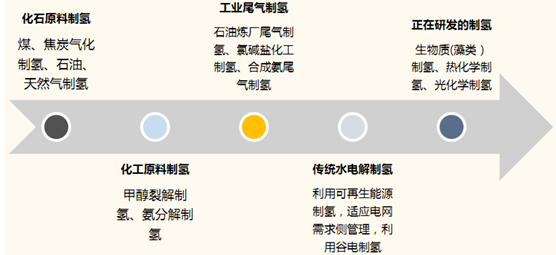

制備氫氣的方法目前較為成熟���,從多種能源來(lái)源中都可以制備氫氣����,每種技術(shù)的成本及環(huán)保屬性都不相同���。主要分為五種技術(shù)路線:氯堿工業(yè)副產(chǎn)氫�、電解水制氫�、化工原料制氫、石化資源制氫和新型制氫方法等���。目前制備氫氣的主要問(wèn)題是如何控制制氫過(guò)程中的碳排放 �、成本方面,未來(lái)技術(shù)的主要發(fā)展方向是使用可再生能源電解水���,包括生物制氫和太陽(yáng)能制氫等�。

主流制氫方法

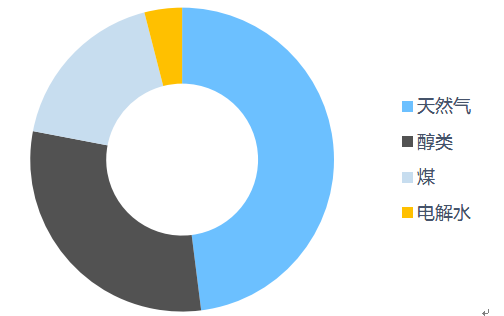

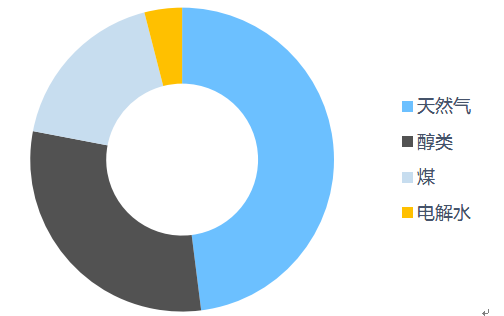

全球制氫主要來(lái)源

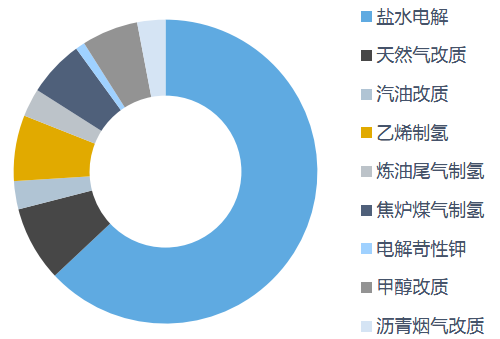

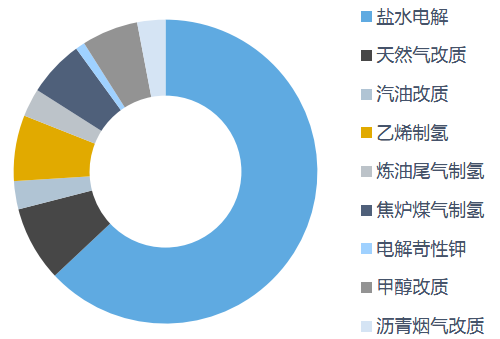

日本不同制氫方法產(chǎn)能占比

全球來(lái)看�����,目前主要的制氫原料 96%以上來(lái)源于傳統(tǒng)能源的化學(xué)重整(48%來(lái)自天然氣重整�、30%來(lái)自醇類重整,18%來(lái)自焦?fàn)t煤氣) �,4%左右來(lái)源于電解水。

日本鹽水電解的產(chǎn)能占所有制氫產(chǎn)能的 63%�����,此外產(chǎn)能占比較高的還包括天然氣改制(8%)���、乙烯制氫(7%)�、焦?fàn)t煤氣制氫(6%)和甲醇改質(zhì)(6%)等�����。

目前國(guó)內(nèi)主流的氫氣來(lái)源為焦?fàn)t煤氣制氫,但考慮到所制得的氫氣純度不高(含硫)���,且制氫的過(guò)程耗時(shí)長(zhǎng)��、對(duì)環(huán)境造成污染���,如果再經(jīng)過(guò)脫硫脫硝的步驟則增加了制氫的成本。因此在考慮燃料電池所使用的氫氣來(lái)源時(shí)����,主要依靠氯堿工業(yè)副產(chǎn)氫、天然氣���、甲醇、液氨重整產(chǎn)生的氫氣�����,未來(lái)在體系完善技術(shù)加強(qiáng)的情況下將逐步選用可再生能源電解水制氫����,打造真正零污染的氫能供應(yīng)鏈。

目前燃料電池所使用的氫氣來(lái)源主要的途徑是來(lái)源于氯堿工業(yè)的副產(chǎn)品����。

俄羅斯國(guó)度研討型大學(xué)“莫斯科鋼鐵學(xué)院”研發(fā)出鋁及有色金屬?gòu)U料化學(xué)制氫技術(shù)及實(shí)驗(yàn)裝置��,所制備的氫可用于車載供電系統(tǒng)及固定式小型電力裝置�。相關(guān)成果發(fā)布在《Powder Technology》科學(xué)期刊上���。

該?�?蒲袌F(tuán)隊(duì)采用“鋁-水”系統(tǒng)以廢鋁作為反響物研發(fā)出化學(xué)制氫的整套技術(shù)���,包括,原材料的化驗(yàn)分析����、廢鋁粉碎處置方案、氧化過(guò)程工藝參數(shù)的選擇�、所制備固體金屬反響物存儲(chǔ)和運(yùn)輸懇求等。

廢鋁制氫

研制出廢鋁制氫的氧化劑����,并設(shè)計(jì)制造出制氫實(shí)驗(yàn)裝置。裝置適用于處置廢鋁及其它水解金屬以制備氫燃料��,具有可靠的防爆性���。由于金屬鋁表面易構(gòu)成氧化維護(hù)膜����,隔絕氧化劑與金屬鋁的接觸,抑止化學(xué)反響的中止���,科研團(tuán)隊(duì)在整套技術(shù)中增加了機(jī)械活化這個(gè)工藝環(huán)節(jié)�,即對(duì)廢鋁中止粉碎和化學(xué)處置�,防止其氧化維護(hù)膜的構(gòu)成。

鋁與水反響所產(chǎn)生的氫 氣可用于燃料電池發(fā)電��,重量15克的飲料易拉罐貯藏的化學(xué)能為255千焦耳����,折合成的能源可使油耗5升的汽車行駛20米。俄羅斯每年可產(chǎn)生20-30億個(gè)鋁制易拉罐����,約合4萬(wàn)多噸純鋁����,而整個(gè)歐洲再生鋁市場(chǎng)范圍達(dá)千萬(wàn)噸,其中一半未被有效應(yīng)用���,糜費(fèi)的能源大約為130太焦耳���。

鋁為活潑金屬����,在空氣中發(fā)作緩慢氧化�����,廢棄的鋁會(huì)在短時(shí)間內(nèi)被腐蝕掉����,一方面,有價(jià)值金屬未被有效應(yīng)用;而另一方面�,釋放出的氫 氣又對(duì)環(huán)境產(chǎn)生污染。部分歐洲國(guó)度回收廢鋁及其它有色金屬?gòu)U料����,中止分選、再熔煉�����,之后作為再生原材料二次應(yīng)用����,在這方面成功事例為瑞士�����,其每年廢鋁回收處置率可達(dá)90%以上���,但這種處置方法帶來(lái)運(yùn)輸、清洗和再熔煉的費(fèi)用���,并產(chǎn)生大量毒性殘?jiān)?����,所以各?guó)正努力研發(fā)廢鋁綜合處置技術(shù)����,以期在清潔能源范疇有所突破��。